在工業4.0浪潮的推動下,供應鏈數字化已成為制造業轉型升級的核心引擎。智慧工廠作為智能制造的前沿陣地,不僅重塑了生產流程,更通過深度融合信息技術與運營技術,構建起一個高效、透明、韌性的新型供應鏈解決方案,為企業管理帶來了革命性的變革。

一、智慧工廠:供應鏈數字化的物理基石

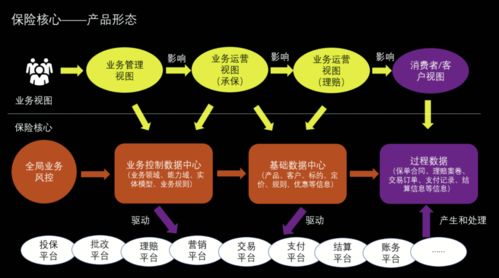

智慧工廠通過物聯網、大數據、人工智能等技術的集成應用,實現了設備、物料、人員與信息的全面互聯。生產線上的傳感器實時采集數據,數字孿生技術虛擬映射物理世界,使得生產狀態可視、可控、可優化。這種端到端的數字化連接,將傳統供應鏈中孤立的環節——從采購、生產到倉儲、配送——無縫串聯,為實時決策與動態調整提供了可能。

二、智能制造供應鏈的核心解決方案

- 需求驅動的精準計劃:利用人工智能算法分析市場數據與歷史銷售,實現需求預測的智能化,減少庫存積壓與缺貨風險。

- 柔性生產與協同制造:通過MES(制造執行系統)與ERP(企業資源計劃)的深度整合,支持小批量、多品種的定制化生產,快速響應市場變化。

- 智能物流與倉儲:AGV(自動導引車)、智能分揀系統和倉儲管理平臺的結合,實現物料自動流轉與庫存實時盤點,提升物流效率。

- 全鏈條可視化追溯:區塊鏈與物聯網技術確保從原材料到成品的每一個環節都可追溯,增強質量管控與合規性,特別是在食品、醫藥等高要求行業。

三、企業管理的新范式:從效率到韌性

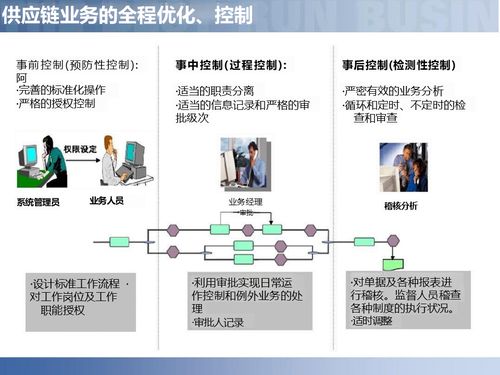

供應鏈數字化不僅提升了運營效率,更強化了企業的風險管理能力。面對突發事件(如疫情、地緣沖突),數字化供應鏈能通過多源數據模擬不同情景,快速調整供應商網絡與生產計劃,增強供應鏈的韌性。數據驅動的績效管理使得企業能夠實時監控供應鏈各環節的KPI,從成本、時效到可持續性,實現更科學的戰略決策。

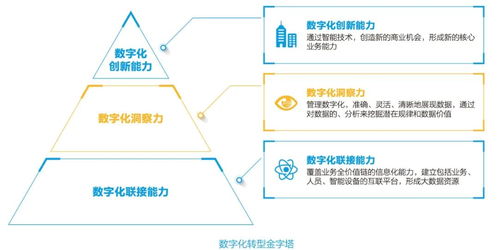

轉型之路也伴隨挑戰:技術投資高昂、數據安全風險、組織文化與人才技能的滯后,都可能成為阻礙。成功的企業往往采取分階段實施的策略,先從關鍵痛點切入(如庫存優化),再逐步擴展至全鏈條,同時注重培養員工的數字素養,構建適應變革的組織架構。

供應鏈數字化并非簡單的技術疊加,而是一場以智慧工廠為支點、覆蓋企業管理全局的系統性革命。它正將傳統線性供應鏈進化為一個智能、自適應、協同的生態網絡,助力企業在不確定的時代中贏得敏捷性與競爭力。隨著5G、邊緣計算等技術的成熟,智能制造供應鏈將更加自主、互聯,持續賦能企業管理邁向新高度。